Neues Magnetdesign von BOMATEC mit erheblicher Reduzierung der Wirbelstromverluste

Die Zukunft der Magnettechnologie

Im Zuge der Energiewende kristallisieren sich insbesondere Permanentmagnete als entscheidende Komponente für den Betrieb von Hochgeschwindigkeits- und Hochleistungsapplikationen heraus. Dies ist dem Trend zu verdanken, Applikationen mit einer hohen Leistungsdichte zu versehen und zugleich bestmögliche Effizienzen zu erreichen, doch gleichzeitig stellt diese Entwicklung eine grosse Herausforderung für die Hersteller dar: Wirbelstromverluste! Die Erzeugung von Wirbelströmen in der Magnetmasse ist - wie bei allen Hochgeschwindigkeits-Designs üblich - eine Quelle von erheblicher Wärmeerzeugung und Leistungsverlusten.

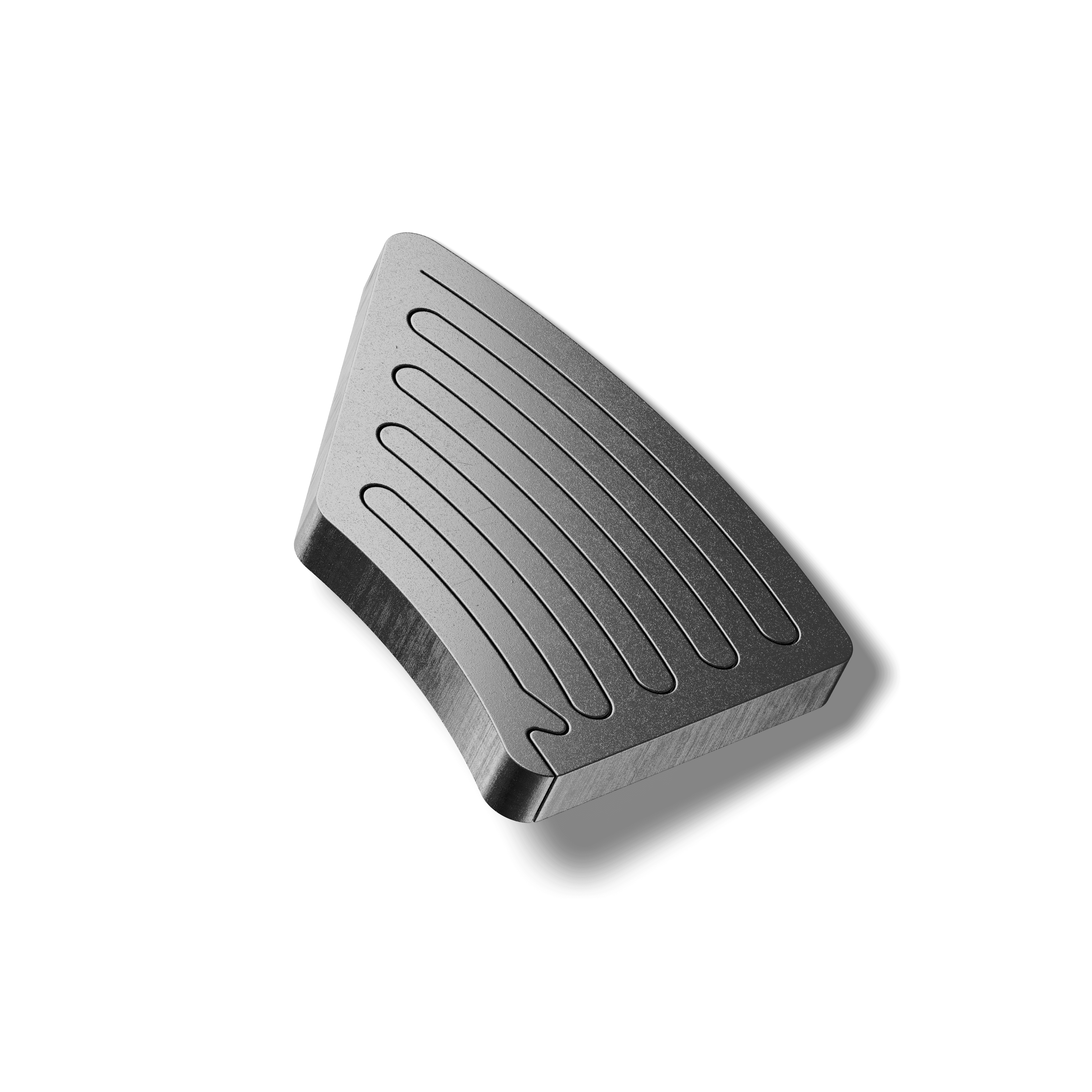

Der Serpentinen-Zuschnitt des Snakeline-Magneten erzeugt zwei Dimensionen isolierender Linien im Teil, die eine Wirbelstromreduzierung bewirkt

Kosteneffiziente Lösung

Signifikante Verbesserungen in Bezug auf die Effizienz und Leistungsfähigkeit

Bomatec AG hat ein neues und innovatives Magnetdesign für Hochleistungsmotoren entwickelt und patentieren lassen. Diese Entwicklung umfasst die sogenannten SNAKELINE-Magnete, die speziell dazu entworfen wurden, die mit Wirbelströmen verbundenen Verluste zu minimieren. Im Vergleich zu herkömmlich laminierten Magneten bieten die SNAKELINE-Magnete signifikante Verbesserungen in Bezug auf die Effizienz und Leistungsfähigkeit. Einer der grössten Herausforderungen bei der Verwendung von laminierten Magneten sind die hohen Herstellungskosten, die durch den aufwendigen Produktionsprozess entstehen. Im Gegensatz dazu bieten die SNAKELINE-Magnete eine kosteneffizientere Lösung, indem sie eine effektivere Handhabung der Wirbelströme ermöglichen, ohne die strukturelle Integrität und Leistungsfähigkeit der Motoren zu beeinträchtigen. Dies macht die SNAKELINE-Magnete zu einer vielversprechenden Alternative für die Entwicklung von Hochleistungsmotoren in verschiedenen industriellen Anwendungen. Aufgrund der Verluste beim Schneiden der Magnete weisen laminierte Magnete eine sehr geringe Materialausbeute auf, sodass weniger als 30 % des im Prozess eingesetzten Materials als fertiger Magnet geliefert wird. Bestärkt wird dies durch hohe Prozesskosten aufgrund der erforderlichen Handhabung durch Facharbeiter zur Erzeugung der zusammengeklebten Magnetlaminierungspakete. SNAKELINE-Magnete begegnen diesen Herausforderungen.

Innovatives Magnetdesign

Effiziente Produktion bei gleichzeitiger Budgetschonung

SNAKELINE Magnete heben sich aufgrund ihrer effizienten Herstellung hervor, da bei ihnen im Gegensatz zu einem traditionellen monolithischen Magneten lediglich zwei automatisierte Schritte mit Schneiden und Füllen erforderlich sind. Somit wird der Magnet bei dieser Technologie nicht physisch in einzelne Magnetsegmente zerlegt, sondern Bahnen in Form einer Serpentine durch Drahterodierung geschnitten.

Der Herstellprozess der Snakeline Magnete erlaubt komplexe Geometrien für kundenspezifische Applikationen

Ein weiterer Trumpf der SNAKELINE Magnete liegt in der Möglichkeit, flexible Magnetdesigns herzustellen. Dies ermöglicht kundenspezifische Segmentierungen für komplexe Anwendungen zu realisieren. Insbesondere bei der Assemblierung von Rotorpaketen mit Magneten können die Arbeitsschritte im Vergleich zu segmentierten Magneten drastisch reduziert werden. Da der Schnitt in der SNAKELINE in einem fertigen Magneten vorgenommen wird, ist das Verfahren problemlos auf verschiedene Designs anwendbar, sodass keine komplette Neukonzeption des Prozesses erforderlich ist, um die Magnete effizient herzustellen. Der SNAKELINE-Magnet wird ohne zusätzliche Materialien hergestellt, was zu signifikanten Kosteneinsparungen bei gleichzeitiger Reduzierung des Arbeits- und Zeitaufwands führt.

Bomatec setzt dabei auf enge Forschungs- und Entwicklungspartnerschaften, die Wirbelstromverluste in Permanentmagneten mit komplexer Geometrie und speziellen Massnahmen zur Verlustreduzierung untersuchen. In diesem Zusammenhang erfolgt eine enge Zusammenarbeit mit dem Partner an der Hochschule Flensburg, um innovative Lösungen zu entwickeln und die Technologie weiter voranzutreiben. Hierzu kommen eigens entwickelte Analysetools zum Einsatz, womit umfassende Simulationen vorgenommen werden können und somit in Abhängigkeit der Kunden-Applikationen die optimale Anzahl und Form der Segmentierung ermittelt wird.

Reduzierung der Wirbelstromverluste

Segmentierung von Permanentmagneten in permanentmagneterregten Synchronmaschinen

Betrachtet man die Temperaturabhängigkeiten der magnetischen Eigenschaften von Hochleistungspermanentmagneten, so stellt man fest, dass sich eine höhere Temperatur negativ auf die Eigenschaften des Permanentmagneten auswirkt. Werden Temperaturlimits überschritten so führt dies zu einer Schwächung der Permanentmagnete. Um Wirkungsgrade und Leistungsdichten zu erhöhen ist eine Reduktion der Rotortemperaturen in vielen Fällen zwingend notwendig. Zum einen kann dies durch eine verbesserte Kühlung erfolgen - rotorseitig durchaus eine Herausforderung. Zum anderen kann der Wärmeeintrag in den Rotor reduziert werden. Beim Wärmeeintrag in den Rotor spielen neben dem Wärmeeintrag durch Konvektion und Strahlung aus dem Stator, Rotorverluste eine Rolle. Bei permanentmagneterregten Synchronmaschinen sind an dieser Stelle insbesondere Verluste durch Nutharmonische, Wicklungsharmonische und umrichterbedingte Verluste zu nennen. Umrichterbedingte Verluste sind in vielen Fällen die größte rotorseitige Verlustquelle bei permanentmagneterregten Synchronmaschinen. Während eine Reduktion der umrichterbedingten Verluste durch Verwendung einer Motordrossel oder durch Multilevel-Umrichter durchaus möglich ist, werden meist konstruktive Maßnahmen am Rotor vorgenommen. Dazu gehören eine verstärkte Blechung des Rotors sowie die Segmentierung der Permanentmagneten. In besonderen Fällen kann auch eine leitfähige schirmende Hülse auf dem Rotor hilfreich sein.

Durch den Einsatz von Dauermagneten mit der SNAKELINE-Technologie der Firma Bomatec gelang es der Firma Fischer Ihre Hochleistungs-Sägemotoren zu verbessern. Mit der Reduzierung der Verluste im Dauermagnet konnte eine stabilere Temperaturentwicklung auch im Überlastfall erreicht warden. Somit kommt es bei starker Überlast des Motors nicht zur Entmagnetisierung der Dauermagneten, wodurch ein grosser Arbeitsbereich des Sägemotors garantiert werden kann.

Johannes Söhner, Fischer Elektromotoren GmbH, Billigheim

Nachhaltigkeit durch Magnet-Recycling

SNAKELINE-Technologie als Teil einer kreislauforientierten Wirtschaft

Aktuelle Untersuchungen der Hochschule Pforzheim haben gezeigt, dass das Recycling von segmentierten Magneten derzeit nicht möglich ist. Die organischen Rückstände des Segmentierungsklebers haben einen starken negativen Einfluss auf die magnetischen Eigenschaften des recycelten Materials, wodurch eine ausreichende Qualität des Recyclingmaterials nicht gewährleistet werden kann. Angesichts dieser Herausforderungen bieten sich jedoch vielversprechende Alternativen an. Hier kann die SNAKELINE-Technologie innovative Lösungen bieten. Die SNAKELINE-Innovation verspricht nicht nur einen kostenoptimierten Herstellungsprozess sowie eine Reduzierung der Wirbelstromverluste. Die Forschungsarbeit der Bomatec AG erstreckt sich zudem auf umweltfreundliche und energieeffiziente Produkte. Vor dem Hintergrund des Critical Raw Material Acts, welches von der EU-Kommission verabschiedet wurde, kann die SNAKELINE-Technologie einen wichtigen Beitrag zu einer grünen Kreislaufwirtschaft leisten. In diesem Zusammenhang konzentriert sich ein Konsortium aus Industriepartnern und Forschungseinrichtungen auf den Aufbau einer Kreislaufwirtschaft für Seltenerdmagnete, die ein wesentlicher Bestandteil vieler Alltagsprodukte sowie Zukunftstechnologien sind. Die Mitglieder nutzen hierzu die patentierte Wasserstoffverarbeitung, das sogenannte HPMS (Hydrogen Processing of Magnet Scrap). Ungefüllte SNAKELINE-Magnete könnten diesen Herausforderungen begegnen, indem Bomatec Magnete bereits in der Designphase kundenspezifisch als auch recyclinggerecht auslegt.

Diversifizierung der Magnettechnologie

Neue Lieferketten zur Optimierung der Kundenbedürfnisse

Während Bomatec seine Führungsposition in der Magnettechnologie weiter ausbaut, verfolgt das Unternehmen auch eine Diversifizierungsstrategie, um seine Präsenz in Asien, insbesondere in Malaysia, zu stärken. Malaysia hat sich in den letzten Jahren zu einem aufstrebenden Zentrum für Technologie und Innovation entwickelt. Mit einem wachsenden Pool an Ingenieuren und Technikern sowie einem günstigen Geschäftsumfeld ist das Land zu einem attraktiven Ziel für Unternehmen geworden, die ihre Präsenz in der Region ausweiten möchten. Zusätzlich zu dieser Diversifizierungsstrategie in Malaysia verfügt Bomatec über umfangreiche Expertise in der Montage von Magnetassemblies sowie in der Herstellung von kunststoffgespritzten Magneten. Mit einer 30-jährigen Erfahrung in der Magnettechnologie ist das Unternehmen in der Lage, hochwertige und massgeschneiderte Lösungen für die Magnetherstellung anzubieten. Von der Konzeptualisierung bis zur Umsetzung arbeitet das Unternehmen eng mit den Kunden zusammen, um deren spezifische Anforderungen zu erfüllen und innovative Lösungen zu entwickeln. Diese Expertise in der Magnetmontage ergänzt die Strategie in Malaysia und stärkt seine Position als führender Anbieter von Magnettechnologien weltweit. Zusammenfassend lässt sich sagen, dass Bomatec nicht nur eine Revolution in verschiedenen Industrien mit seinen innovativen Patenten in der Magnettechnologie anstrebt, sondern auch eine großartige Gelegenheit für strategische Expansion nach Malaysia bietet, um maßgeschneiderte Lösungen für Montagen anzubieten. Mit dieser Kombination aus bahnbrechender Technologie und dynamischer Geschäftsstrategie in neuen Märkten strebt die Bomatec AG danach, die Zukunft der Magnetindustrie zu gestalten.

Talk to an expert